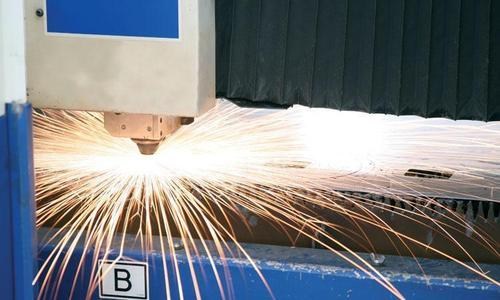

I vantaggi del taglio a laser sono in sostanza la possibilità di ottenere bordi di taglio anche molto stretti e perfettamente paralleli, la capacita di mantenere molto ridotta la zona che viene alterata termicamente dalla fusione, la indubbia capacità di poter operare con macchine automatiche su profili di taglio anche molto complessi ed articolati, eseguendo sagome di taglio con raggi di curvatura ridotti. Poi va considerato il fatto che non ci sono distorsioni meccaniche del pezzo, il fascio laser ha capacità di taglio che non è assolutamente legata alla durezza del materiale in lavorazione.

Da non sottovalutare le benefiche conseguenze oggettive della possibilità di tagliare materiali con la superficie già rivestite, ottenere una elevata velocità di progressione del taglio, con una perfetta finitura del bordo di attacco. Le macchine automatiche per taglio a laser hanno anche una grande facilità di integrazione con altri sistemi produttivi automatizzati e computerizzati.

Alta precisione, flessibilità, riduzione dei costi e degli scarti di produzione: la tecnologia laser applicata alle operazioni di taglio dei metalli consente di raggiungere degli ottimi risultati in termini di qualità e tempi di lavorazione.

La tecnologia a taglio laser viene applicata ogni qualvolta si richiede un tipo di lavorazione qualitativamente accurata.

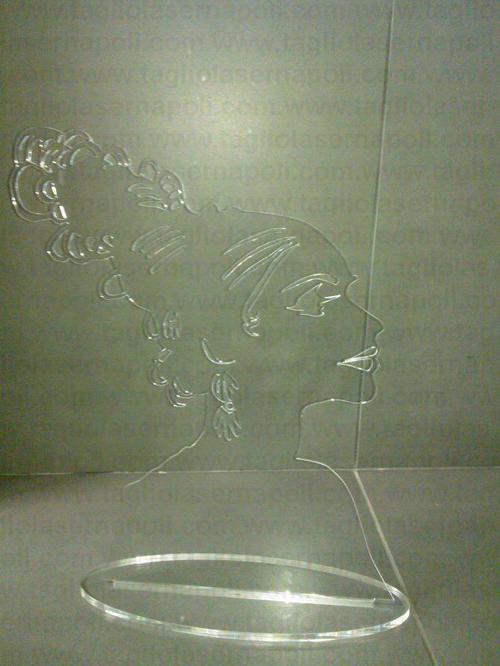

Per questo sistemi a taglio laser rappresentano oggi la soluzione ideale per la lavorazione di lamiera, ferro, acciaio inox, plexiglass ecc. anche in formati di grandi dimensioni e spessori.

I PUNTI DI FORZA

Il taglio laser è oggi utilizzato in vari settori industriali ed artigianali per la lavorazione di molti materiali tra i quali il legno il tessuto, la carta, le materie plastiche e il metallo.

Vantaggi:

- - elevata produttività

- - accuratezza di realizzazione

- - riduzione degli scarti

- - assenza di contatto

- - flessibilità

- - elevata produttività

- - riduzione dei costi

Il laser nell'industria

Il laser nell'industria: verso nuove frontiere. Dagli inizi degli Anni Sessanta, quando è stata realizzata pionieristicamente la prima sorgente, ad oggi la tecnologia laser ha compiuto passi da gigante, bruciando le tappe e conquistandosi, con una progressione di risultati che ha pochi eguali, un posto sempre più di rilievo nelle diverse fasi del processo produttivo industriale, proponendosi ora come complemento, ora come alternativa ad altre tecnologie.

Merito soprattutto delle sue straordinarie proprietà, a cominciare dall'enorme energia che essa è in grado di convogliare, che per le sue caratteristiche di coerenza, intensità e monocromaticità si presenta ideale per la lavorazione dei materiali e, in particolare, per applicazioni quali la foratura, il taglio, la fusione e la saldatura, oltre che per la manipolazione e la marchiatura delle superfici.

Lo "sguardo acuto" del laser.

Alla base delle molteplici applicazioni dei laser in ambito industriale - su una gamma di materiali estremamente variegata, che va dalla carta alle fibre tessili, dalle materie plastiche ai metalli ferrosi e non ferrosi, dal quarzo alla ceramica per citare solo i principali - sta quello che viene definito lo "sguardo acuto" dei laser. La loro radiazione, che può essere resa puntiforme, viene assorbita dal pezzo in lavorazione, producendovi un forte riscaldamento localizzato del materiale, che può essere fuso o vaporizzato a seconda dell'intensità e della durata dell'irraggiamento. Restando al di sotto della temperatura di fusione, si possono indurire delle superfici o, dopo la fusione, i materiali possono essere saldati o immessi in una lega. La vaporizzazione viene invece usata per praticare fori, scavare fenditure o tagliare fili.

Tutti i vantaggi di questa tecnologia.

L'aver semplificato o reso meno costose alcune lavorazioni, ottenendo un miglioramento della qualità del prodotto e una riduzione degli scarti, ha contribuito ad una sempre maggior diffusione dell'impiego delle sorgenti laser in ambito industriale, in sostituzione delle tradizionali fonti di calore (come la fiamma ossidrica, l'arco elettrico, etc.). Ma anche la flessibilità d'utilizzo è stata una delle carte vincenti in ambito produttivo del laser, i cui vantaggi possono essere così riassunti:

- - il raggio laser opera senza contatto e da lontano, senza quasi influenzare il pezzo in lavorazione, che non entra nemmeno in vibrazione; si annulla così l'usura dell'utensile

- - il laser opera rapidamente e in modo pulito e non richiede lavorazioni supplementari

- - il laser riscalda più in fretta e in modo più mirato il pezzo delle sorgenti di calore tradizionale, evitando grazie ad una distribuzione più uniforme del calore la formazione di fenditure e tensioni interne al pezzo

- · un raggio laser non ha né inerzia né peso e può quindi essere spostato e inclinato molto rapidamente, senza complicati sistemi di bloccaggio, potendo essere impiegato con vantaggio sia nei sistemi automatici e robotizzati, sia nella lavorazione di lotti di pochi pezzi, con processi variabili

- - il laser può tagliare, perforare, incidere, fondere e saldare senza richiedere cambi di utensili.

Effettuiamo taglio laser di qualsiasi materiale: Ferro, acciaio inox, alluminio, plastica ecc.